모듈식 생산을 위한 분산 안전 기술

AWL-Techniek은 터크의 IP67 IO-Link 및 안전 I/O 개념으로 구현된 M-Line 머신 플랫폼의 모듈에서 직접 확장 가능한 안전 기술을 제공하는 회사입니다

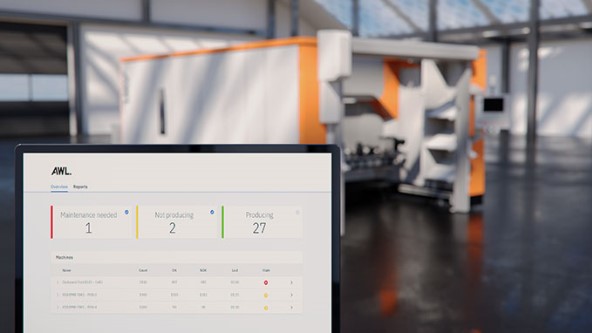

AWL-Techniek의 M-Line 시리즈는 생산 라인 모듈화의 선구자입니다. 터크는 IP67 보호 기능을 갖춘 분산형 안전 개념으로 네덜란드 기계 제작 업체를 최적으로 지원할 수 있었습니다. IO-Link와 하이브리드 세이프티 I/O 블록 모듈을 결합하면 전체 세이프티 아키텍처가 제어 캐비닛 외부에 설치될 수 있기 때문에 많은 배선 작업이 줄어듭니다.

센서와 액추에이터 전압의 일관된 갈바닉 절연은 IO-Link를 통해 I/O 허브에서 액추에이터 그룹의 분산된 안전 분리를 가능하게합니다. 이진 인터페이스는 데이터를 표시하고 평가하기 위한 AWL의 대시 보드 솔루션인 Lyla에 유용한 진단 데이터를 제공합니다. 이 프로젝트는 모듈식 기계 구조가 어떻게 유연성을 창출하고 리드 및 시운전 시간을 단축할 수 있는지 입증합니다.

프레임 워크로 유연성 창출, 비용 절감

AWL의 M-Line은 개별 모듈이 결합된 "생산 라인" 뿐만 아니라 모듈형 제품 시리즈를 일컫습니다. 각 모듈의 기본은 사각형 강철 프레임입니다. M-Line을 구축할 세 가지 중앙 모듈 유형이 정의되었습니다. 작업자가 구성 요소를 삽입하고 프로세스를 시작할 수 있는 작업자 모듈, 턴테이블 또는 공작물 취급을 위한 기타 장치로 구성된 인덱서 모듈 및 용접 로봇 또는 공작 기계와 같은 공작물을 처리하는 프로세스 모듈 등입니다.

빈 제어 캐비닛

AWL은 I/O 모듈영 터크의 이더넷 멀티 프로토콜 기술을 통해 혜택을 얻었습니다. 이를 통해 제조업체는 고객이 Profinet를 선호하든 Ethernet/IP 컨트롤러를 선호하든 관계없이 각 M-Line 모듈에서 동일한 I/O 블록 모듈을 사용할 수 있습니다. “우리는 가능한 많은 표준화된 구성 요소와 표준화된 제어 캐비닛을 원했습니다. 하드웨어 엔지니어 Jasper van Kooij는 언젠가 제어 캐비닛에 PLC와 전원 공급 장치만을 둘 것이라고 말했습니다. 아직 실현되지는 않았지만 AWL 모듈의 제어 캐비닛에는 이미 많은 공간이 비워져 있는 상태입니다.

확장 가능한 안전 기술이 적용된 인상적인 IP67 IO-Link 안전 I/O 개념

AWL은 터크의 모듈러 IP67 IO-Link 안전 솔루션 개념에 깊은 인상을 받았습니다. 솔루션의 핵심은 TBPN 하이브리드 안전 I/O 모듈입니다. 여기에는 Profinet의 PROFIsafe 를 통해 PLC와 통신할 수 있는 통합 안전 컨트롤러가 함께 제공됩니다. 이 모듈에는 4 개의 안전 I/O, 2 개의 기존 디지털 I/O 및 2 개의 IO-Link 포트가 제공됩니다. 심각한 상황에서 액추에이터 전압 V2를 안전하게 끄는 TBSB 안전 차단 상자가 안전 I/O 중 하나에 연결되어 있습니다. 모든 모듈의 전원 공급 장치도 안전 차단 상자를 통해 작동합니다. 이는 예를 들어 비상 정지 시 액추에이터에 전원이 공급되지 않으며 기계에서 더 이상 아무것도 이동할 수 없도록 합니다. 센서는 V1을 통해 공급되므로 활성 상태를 유지합니다. 이런 식으로 기계는 항상 컨트롤러에서 확인할 수 있습니다.

센서/액추에이터 전압의 전기적 절연

용접 캡 절단기의 디지털 센서와 액츄에이터는 I/O 허브에 연결되어 터크의 TBEN-L-8IOL IO-Link 마스터와 통신합니다. IP67 블록은 클래스 A에 따라 4 개의 IO-Link 포트를 제공하고 클래스 B 표준에 따라 4 개의 IO-Link 포트를 제공합니다. 이는 센서 (V1)의 전압을 액추에이터 (V2)와 분리합니다. 이러한 방식으로 IO-Link를 통해 전원 공급 장치의 안전한 분리가 보장됩니다. AWL은 이미 미국의 비슷한 프로젝트에서 터크의 TBIP 모듈을 사용했습니다. EtherNet/IP 및 CIP 안전 통신용이지만 TBPN과 유사한 하드웨어 설계를 가지고 있습니다.

IO-Link로 표준화 강화

IO-Link와 함께 안전 및 I/O 허브를 포함한 IP67 솔루션을 사용하면 AWL의 많은 배선 작업이 줄어듭니다. 네덜란드 기계 제작자에게 또 다른 이유는 양방향 인터페이스가 M-Line의 표준화를 촉진한다는 사실이었습니다. 3 선 케이블을 통한 안전한 신호 전송으로 특수 차폐 케이블 유형 및 특수 케이블이 필요하지 않습니다. IO-Link는 또한 머신의 고가용성을 보장합니다. Lyla 대시 보드 시스템은 M-Line의 일부입니다. 이는 다른 머신의 데이터를 수집하고 평가하여 머신의 작동 및 성능을 모니터링합니다. 이것은 IO-Link를 통한 진단 데이터 사용을 통해서도 가능합니다.

- 자동차

- 필터 생산의 모듈식 유연성 및 안전성

- 전류 모니터링이 통합된 케이블로 운반 시스템의 원치 않는 종료를 방지

- 정확한 재료 공급을 보장하는 유도형 커플러

- MES 직접 연결을 통한 어셈블리 관리

- 자동차 생산 시 차체 감지

- 자동차 생산에서 안정적인 스키드 감지

- 범퍼 생산 시 오류 없는 JIS 오더 피킹

- 레이저 센서를 활용한 배터리 생산 공정의 반짝이는 판금 실린더 감지

- RFID 버스 모드로 리튬 이온 배터리 품질 보장

- 딥 코팅 라인의 레벨 측정

- 중앙 윤활 시스템의 레벨 제어

- 접착 로봇에 대한 품질 보증

- 빠른 플랫폼 정렬을 도와주는 틸트 각도 센서

- 상태 모니터링을 통한 모터 제어

- IP67 하이브리드 모듈로 안전 신호 처리

- 냉각 스테이션의 분산 모니터링

- 이더넷 네트워크로 연결된 로봇 용접 셀

- 용접 클램프 냉각 회로 모니터링

- 드럼 워셔의 유량 모니터링

- 판금 두께 측정

- 개조형 모터 상태 모니터링

- 클라우드 기반 레벨 모니터링

- 프레스 - 툴 식별

- 차체 - 용접너트 감지

- 도장 - 스키드 식별

- 의장 - 로봇 조립

- 파워트레인 - 비접촉 구동

- 로봇 셀 영역 보호

- UHF RFID를 통한 품목 수준 식별

- 냉각 윤활유 공급 모니터링

- 프레스 설비의 유압 제어

- 시저 리프트의 프로세스 압력 측정

- 차체 - 자동차 용접 팁 검사

- 차체 - 수동 적재 용접 셀

- 최종조립 - 검은색 부품 감지

- 최종조립 - 선루프 투명 유리 감지

- 최종조립 - 원거리에서 검사

- 파워트레인- 엔진 블록의 고무 와셔 감지

- 엔진 블록 부품 위치 감지

- 전기 자동차 감지

- 셀프 세차장에서의 차량 감지

- 적용사례

- 스테이터 생산에서 데이터 수집을 위한 RFID 솔루션

- 유연하고 효율적인 생산을 위한 모듈식 공장

- 레이저 센서로 조립 셀 검은색 범퍼를 감지

- 모듈식 생산을 위한 분산 안전 기술

- 모듈러 컨베이어 시스템

- 안전한 툴체인지를 위한 RFID 및 I/O 모듈 솔루션

- 서스펜션 생산에서 RFID 가이드 AGV

- IO-Link를 통한 소음기 생산라인 연결

- 뒷좌석 통풍구 생산라인의 작업 캐리어 식별

- 용접너트 감지

- RFID를 통한 추적

- 엔진 생산에서의 RFID

- 식별솔루션을 통한 범퍼 생산

- 도장 공정 솔루션

- 용접 및 조립 센서

- 조립시스템에 적용된 비접촉식 각도센서

- 툴 식별

- 픽-투-라이트를 통한 효율성 향상

- 인젝터 노즐의 RFID 식별

- 차체 공정에서의 RFID

- IO-Link를 통한 차동기어 생산

- 화학

- 에너지

- 식음료

- RFID 트래킹을 바탕으로 아이스크림 생산에서 음식물 쓰레기 감소

- 상태 모니터링 센서를 사용한 기후 제어 자동화

- 제어 캐비닛의 상태 모니터링

- 저장 창고 내에서 상태 모니터링

- 롤링 머신의 도우 두께제어

- 푸드 컨테이너 식별

- 비전센서 활용한 푸드 컨테이너 확인

- 터미널 챔버로 센서 빠른 교체

- 파이프 엘보 감지 솔루션

- 초콜릿 몰딩 식별

- 적용사례

- 증기 발생기의 클라우드 기반 유지 관리

- RFID를 바탕으로 식품 생산의 트랙 앤 트레이스 가능

- 22종 폭발 위험 구역에서 신뢰할 수 있는 리니어 위치 감지

- 냉장실의 분산 제어 모듈

- RFID를 이용한 도축장 내 육류 생산 공정 추적

- 감자의 가공공정에 사용된 비접촉식 엔코더

- 식품 유통센터에 적용된 UHF RFID

- RFID를 활용한 초콜릿 생산 공정

- 식품 장비를 위한 분산 I/O

- 증류주 공장에 사용된 리모트 I/O

- RFID와 오토 클레이브

- 초콜릿 제조과정의 투명한 트래킹

- 컨베이어용 IP67 파워 서플라이

- 식품 자재창고 식별 솔루션

- 카메라를 이용한 병 감지

- 물류

- 컨베이어 벨트의 상품 식별을 위한 UHF RFID 터널

- 물류센터에서 패키지 걸림 방지

- 자율 지게차의 높이 제어 및 3D 공간 모니터링

- 컨베이어 모듈의 분산 제어

- RFID를 통한 빅백 추적

- 컨테이너 크레인의 거리 감지

- 보호 구역에 대한 접근 통제

- 전기에 민감한 보호 장비의 분산형 뮤팅

- I/O 블록으로 롤러 컨베이어 모듈 제어

- 컨테이너 확인

- 물류 창고에서의 신속한 태그 감지

- UHF RFID를 통한 품목 레벨 식별

- 컨베이어 벨트의 예지보전

- 운송 컨테이너 감지

- 패트병 내 액체 레벨 감지

- 냉동 컨테이너 식별

- 휴대용 단말기로 모바일 컨테이너 식별

- 푸드 컨테이너 식별

- 1차 벤더 - 범퍼 식별

- 저장 창고의 상태 모니터링

- 리치 스태커의 충돌 방지

- 적용 사례

- Efficient Order Picking with Pick-to-Light System

- 컨베이어 기술의 디지털화를 위한 효율적인 솔루션

- 물류: RFID를 통해 99%의 오류 할당량을 줄일 수 있습니다

- RFID: 3건의 배송 오류 방지 후 ROI 달성

- 센서 기반의 완벽한 솔루션을 통한 안정적인 AGV 제어

- 제한된 기동 영역에서 효율적인 트럭 네비게이션

- RFID를 바탕으로 한 지속 가능한 RTI 추적

- 오류 방지 자재 물류를 위한 RFID 솔루션

- HF 버스 모드의 RFID를 바탕으로 씨앗 저장에 용이

- 픽-투-라이트는 매뉴얼 로지스틱스를 60% 이상 가속화합니다

- 픽-투-라이트 솔루션으로 조립 프로세스 촉진

- 주요 빌딩 장소에서 무인 매장을 가능하게 하는 RFID

- I/O 및 세이프티 모듈로 내부물류 처리량 증가

- 원자재 배송 추적

- RFID 기반 출하 제어로 오류 최소화

- 인바운드 및 아웃바운드 자재의 RFID 기반 추적

- 분산형 UHF RFID 솔루션

- 감자의 가공공정에 사용된 비접촉식 엔코더

- 냉장실의 분산 제어 모듈

- QT50 레이더 센서를 활용한 지게차 속도제어 시스템

- IP67 등급의 컨베이어용 전원 공급 장치

- 모듈러 컨베이어 시스템

- 자재창고에 사용된 RFID 솔루션

- RFID를 활용한 서스펜션 생산 라인의 AGV 가이드

- 제약산업에서 RFID의 활용

- 식품 유통 센터의 UHF RFID

- 트럭 자율 주차 지원

- 운송 장비

- 콤바인 수확기의 동물 및 물체 감지

- 상태 모니터링 센서로 기후 제어 자동화

- 스프레이 붐의 자동 경사 보정

- 농약 살포기 분배 라인

- 살포 장비의 각도 측정

- 콤바인 내 곡물 흐름 모니터링

- 크레인 기둥 각도 위치 측정 솔루션

- 소방차 장비 수납부의 조명 설치 솔루션

- 콤바인 내 두 축의 기울기 측정

- 리치 스태커의 충돌 방지

- 적용사례

- 자동차 생산에서 스마트 지게차를 사용한 RFID 솔루션

- 관개 및 배수 펌프의 안전한 원격 유지보수

- RFID 시스템을 통한 출입 통제

- 선택적 아스파라거스 수확기

- RFID 및 엔코더를 활용한 위치 측정

- 레이더센서를 활용한 지게차 속도제어 시스템

- AGV 서스펜션 운송에서의 RFID 가이드

- 슈퍼 요트 리미트리스의 블록 I/O 모듈

- 호퍼 준설선의 마모없는 엔코더

- 분진 방지용 I/O 시스템

- 컨버터 캐비닛 공기 냉각 모니터링

- 퀵 디스커넥트 커넥티비티

- 극한의 추위에서의 자동화 솔루션

- 크레인용 리모트 I/O

- 견고한 중금속 리프팅

- 안전한 롤러코스터 라이딩

- 모바일 기계 솔루션

- 정확한 높이 측정

- 임계각 감지

- 공중 작업대 각도측정 솔루션

- 오일 및 가스

- 포장

- 제약

- RFID를 통한 종단 간 샘플 추적

- Ex 구역에서의 튜브 연결 RFID 제어

- 분산형 패키지 검증

- 이더넷 기반 모듈형 스키드 자동화

- 분산 I/O 기술이 적용된 제약 스키드

- 모듈형 공정 플랜트에서의 방폭

- 밸브 인터페이스 분산 제어

- 1/4 회전 액츄에이터 모니터링

- 파이프엘보 감지 솔루션

- 리모트 시그널 I/O

- 수퍼 스키드 생산계획 및 제작

- 필드 디바이스의 쉬운 커넥션

- 냉동 컨테이너 식별

- 이동식 컨테이너 식별 솔루션

- 핸드 헬드 장치로 모바일 컨테이너 식별

- 호스 연결 식별 솔루션

- 멸균 구역의 호스 연결 식별

- 1종 폭발 위험 구역에서 호스 연결 식별

- 빅백 및 바이오리액터 식별

- 일회용 어플리케이션의 식별

- 적용사례

- 반도체

Select Country

Turck worldwide

-turck-image.jpg)

-turck-thumbnail.jpg)