TX513 HMI를 이용한 냉각수 농축 모니터링

중앙 냉각 윤활제 처리 공장은 터크의 Codesys 프로그래밍이 가능한 TX513 HMI/PLC로 제어 및 시각화된 자동차 부품 공급 업체 Ovalo의 밀링 머신 4 대에 공급합니다

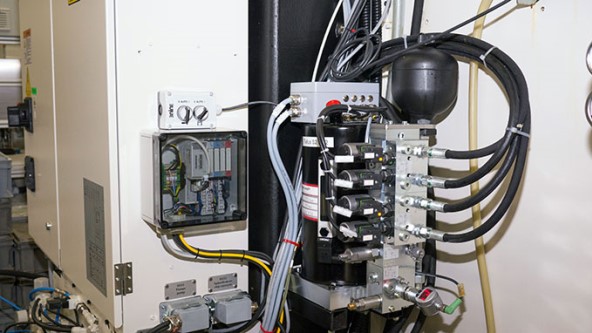

Integrator RobMation GmbH는 자동차 부품 공급 업체 Ovalo GmbH에 CNC 기계용 중앙 냉각 윤활 공장을 설치했습니다. 터크의 TX513 Codesys HMI는 플랜트를 제어하고 프로세스를 시각화하는 반면 모듈형 BL20 I/O 시스템은 Profinet를 통해 액추에이터와 센서를 연결합니다. RobMation은 TX513에서 제공하는 다양한 인터페이스와 BL20 이더넷 멀티 프로토콜 게이트웨이 덕분에 재고로 유지해야 하는 장치 변형 수를 최소화할 수 있습니다.

CNC 기계, 밀링 시스템, 머시닝 센터 및 금속 가공을위한 모든 유형의 공작 기계에는 영구적인 윤활이 제공 되어야 합니다. 각 기계에는 일반적으로 자체 냉각 윤활제 공급 시스템이 있습니다. 여기에는 공정에 사용하기 위해 물로 희석된 KSS 냉각제 농축액이 채워져 있습니다. 이는 시간 압박으로 인해 때때로 무시되는 작업이며, 기계가 이미 리젝트를 생성한 경우 비용이 많이 들 수 있습니다.

냉각 윤활제 자동 처리

이 문제를 피하기 위해, 아헨 (Aachen) 근처 베스 와일러 (Baesweiler)에 위치한 "무인 제조"전문가 인 RobMation GmbH는 냉각 윤활유 처리를 위한 중앙 시스템을 개발했습니다. 여기서 센서는 냉각 윤활제의 농도, 순도, 충전 수준 및 온도를 결정합니다. 이 데이터는 컨트롤러가 품질에 따라 공작 기계에서 냉각 윤활유를 제거하거나 펌핑하는 데 사용됩니다. 중고 KSS 냉각제는 기계에서 중앙 처리 공장으로 펌핑됩니다. 그 후, 농축물 및 물은 공장에서 처리를 위해 첨가되고, 열교환기는 온도를 조절합니다. 이 중앙 처리 공장에 들어간 비용은 연결된 4개의 공작 기계를 직접 처리할 수 있으므로 매우 빨리 상계처리가 가능합니다.

자율적이고 다양한 HMI 컨트롤러

중앙 공작 기계를 연결된 공작 기계와 독립적으로 작동하려면 별도의 컨트롤러가 필요했습니다. 따라서 인터그레이터는 시각화가 통합된 독립형의 유연한 컨트롤러를 찾고 있었습니다. 이를 제어하기 위해 중앙 윤활 설비에 장착해야 하고 연결된 4대의 기계 모두에 대한 냉각 윤활유 소비 및 조건의 히스토그램을 표시해야 했습니다. 도매 업체 EGU의 고객인 Leon Heuschen은 중앙 처리 공장을 제어하기 위해 터크의 TX513 HMI를 제안했습니다. HMI에는 Codesys 3 컨트롤러와 여러 이더넷 및 직렬 인터페이스가 제공됩니다.

HMI는 Profinet를 통해 터크 BL20 I/O 시스템의 게이트웨이와 통신하며, 각 4대의 CNC 기계에 있는 스위치 박스에 있습니다. CNC 기계의 KSS 냉각수 상태를 측정하고 조절하는 센서 및 액추에이터는 로컬 BL20 게이트웨이에 연결됩니다. BL20 I/O 모듈은 설치 시 시스템 인테그레이터의 배선 노력을 줄이는 데 도움이됩니다.

비용 절감, 생산성 향상

직원이 더 이상 점검 및 보충에 시간을 소비할 필요가 없으므로 KSS 냉각수 소비 외에도 운영 비용도 절감됩니다. 온도가 다른 KSS 냉각제 또는 오염된 윤활유로 인한 품질의 변화가 방지되므로 지속적으로 높은 제품 품질이 보장되고, 기계의 생산성과 신뢰성이 향상되었습니다.

Select Country

Turck worldwide